Hace unas semanas tuve la oportunidad de adquirir una impresora 3D en un remate de decomiso de Aduanas.

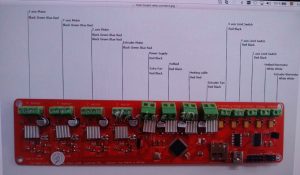

La impresora 3D se encontraba desarmada, sin documentación alguna.

La impresora 3D se encontraba desarmada, sin documentación alguna.

El paquete incluía dos rollos de plástico como insumo de impresión: Uno plástico PLA y el otro ABS.

Contando solamente con esos detalles, me llevó unas horas ubicar marca y modelo, comparando contra imágenes en Internet.

Resultó ser una impresora 3D HESINE M-505 de origen chino y bajo costo, pero buenas prestaciones.

Resultó ser una impresora 3D HESINE M-505 de origen chino y bajo costo, pero buenas prestaciones.

Con un poco más de búsqueda, encontré finalmente algunos manuales online, que me ayudaron a concretar el armado, tarea que me llevó unas 8 – 10 horas.

Al finalizar el armado, conecté la fuente de 12v de la impresora 3D a la red eléctrica y con gran alivio observé que la pantalla LCD retroiluminada mostraba el proceso de inicialización y el estado de la impresora en forma correcta.

A continuación, conecté la impresora 3D a la computadora y me puse a investigar el software llamado «Repetier» que recomendaban en los diversos foros y sitios web para controlar estos aparatos.

A continuación, conecté la impresora 3D a la computadora y me puse a investigar el software llamado «Repetier» que recomendaban en los diversos foros y sitios web para controlar estos aparatos.

Continuando con la buena racha, observé que todo funcionaba correctamente.

Luego de la impresión de diversos modelos 3D he aprendido algunos trucos y consejos que ahora quiero compartirles.

Antes de continuar, el comentario obligado: Parece mentira para alguien que ya tiene unos años encima, tener hoy la posibilidad de diseñar e imprimir un objeto 3D desde la comodidad de su propio taller o escritorio de trabajo.

La realidad de una impresora 3D: ¡Demora!

Lo primero que surge con el uso de una impresora 3D es su lentitud.

La extrusión de plástico a través de la boquilla de su cabezal de impresión es definitiva y literalmente un cuello de botella.

Esto se traduce en esperas de horas (2, 3, 4 horas) para hacer una impresión de una cajita o un objeto de 4 o 5 centímetros de altura.

El resultado de la impresora 3D no es profesional

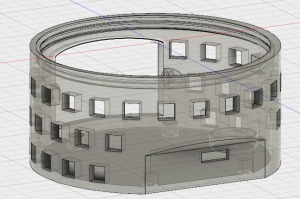

El segundo comentario corresponde a la forma en que imprime: El cabezal va depositando el plástico bajo la forma de hilos (en mi caso, 0.4 mm es el diámetro del agujero extrusor):

Una capa arriba de la otra, que si bien tiene buena precisión, es inevitable observar sobre todo en las verticales los «estratos» en forma de líneas.

El resultado final no tiene el «look and feel» de una pieza de plástico profesional hecha por molde, sino más bien a algo «casero».

Pero, también es cierto es que la pieza resultante se puede lijar e incluso pintar, como paliativo a este eventual problema.

Limitantes en el diseño de un objeto 3D para imprimir

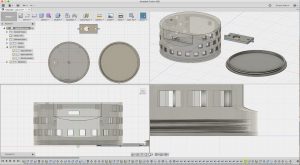

A la hora de diseñar un modelo 3D «hay que pensar como cabeza de impresión 3D»:

A la hora de diseñar un modelo 3D «hay que pensar como cabeza de impresión 3D»:

Hay cosas que no se pueden hacer, directamente, y otras que ameritan concesiones y rediseños.

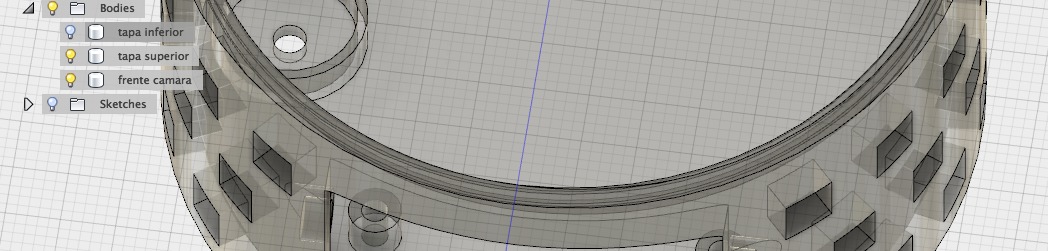

Ejemplo: Si debes generar una abertura, digamos un rectángulo de 4cm de lado x 3cm de alto, en una pared vertical de tu diseño, se complica:

Cuando el hilo de plástico deba cerrar ese espacio en la parte superior, el hilo de plástico simplemente irá de una punta a la otra, intentando unir el cierre. Como la distancia es grande, el hilo extruido, aún caliente y maleable, quedará colgado entre una punta y la otra, haciendo «comba» hacia abajo.

Luego de varias pasadas, el problema se autocorrige: Finalmente los hilos de plástico -que se van enfriando- van logrando sostener cada vez más a los de arriba, hasta que luego de 4 o 5 mm de «pared» superior sobre la abertura, queda finalmente recto el cierre.

Se desprende de esta situación que una herramienta muy útil a tener es un pequeño alicate para cortar rebarbas, combas, y defectos del diseño una vez terminada la impresión.

Aplicando un poco de trabajo es posible paliar y así resolver este tipo de problemas a la hora de diseñar el objeto 3D:

La parte superior de esa apertura rectangular puede ser terminada en «bóveda»: una leve curvatura con su punto más alto al medio de la apertura.

La parte superior de esa apertura rectangular puede ser terminada en «bóveda»: una leve curvatura con su punto más alto al medio de la apertura.

Esto redunda en trazos que quedan cerrando la parte superior de la apertura en forma gradual, escalonada, siendo mucho más amable la situación para que se autosoporte cada trazo sobre el trazo anterior.

El plástico se enfría y se contrae

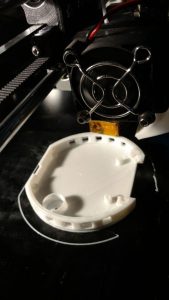

Otro problema con la impresora 3D -y el motivo por el cual la «cama» o base donde se apoya el objeto impreso es caliente- es:

Otro problema con la impresora 3D -y el motivo por el cual la «cama» o base donde se apoya el objeto impreso es caliente- es:

Por un lado, la base del modelo que estamos imprimiendo debe estar firmemente «pegada» a la «cama» de la impresora.

Si el objeto estuviera suelto, simplemente quedaría agarrado a la boquilla extrusora, yéndose de paseo con ella, mientras esta se mueve para imprimir. En un caso así, el resultado será una gran bola de hilo plástico, y un modelo arruinado.

Esto se resuelve agregando algún material a la superficie de la «cama» que asegure un agarre fuerte de la base del objeto que estamos imprimiendo.

- Algunos colocan cinta de papel «para pintor». Así vino originalmente preparada «cama» de mi kit de impresora 3D.

- Otros -yo estoy haciendo eso ahora- aplican pegamento en barra sobre la superficie de la cama -me refiero a esos tubos de pegamento, similares a los lápices de labio en forma y funcionamiento- usualmente amarillos de marca UHU, o rojos de FABER CASTELL, que son los que se consiguen en mi región.

- Y otros, colocan un rectángulo de plástico LPE (finito, tiene un grosor de 0.5mm) y argumentan que es la mejor solución para el agarre del modelo 3D a la cama de impresión.

Por otro lado, por más que la impresión 3D se inicie con la base del modelo bien pegado a la cama de la impresora, si el modelo demora mucho en imprimirse, el plástico va a enfriarse y contraerse, haciendo aún más fuerza sobre todo en la base, al punto de que puede terminar arqueando todo el modelo.

Conclusión sobre las impresoras 3D

En resúmen: El uso de la impresora 3D es «todo un arte» en sí.

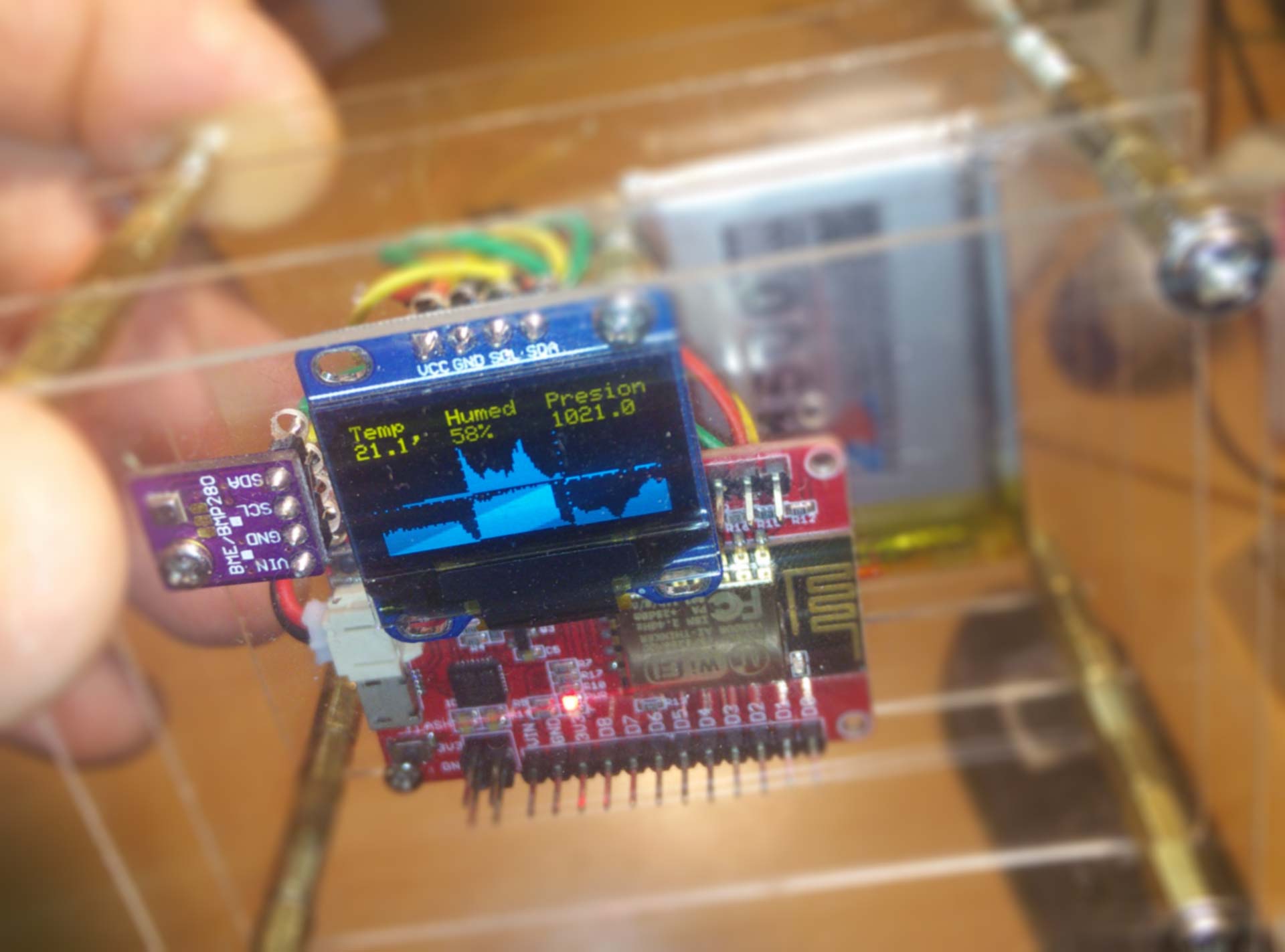

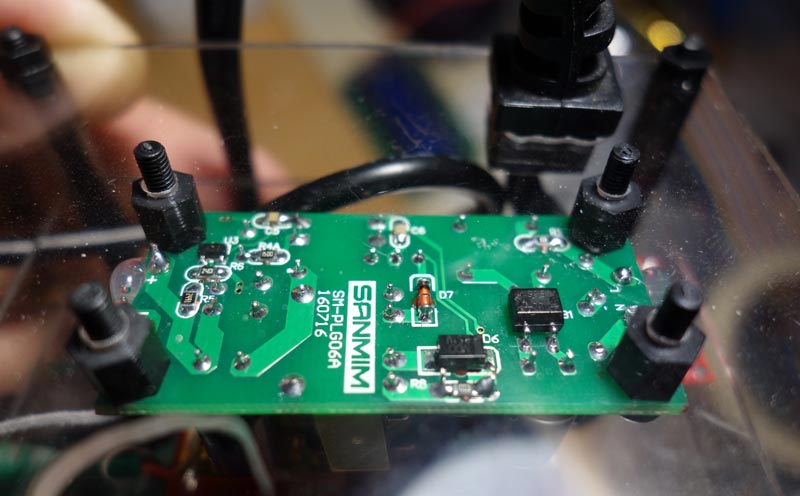

Permite, por ejemplo, prototipar gabinetes para nuestros proyectos de electrónica, a sabiendas de que seguramente harás varias impresiones hasta llegar al gabinete que quieres.

Debes tener paciencia con la impresora 3D. En próximos artículos hablaremos de los distintos tipos de plástico, programas para diseño 3D, cuidado de la impresora 3D, armado de una impresora 3D, y más.